Agradecimento https://onlinelibrary.wiley.com/doi/full/10.1111/gcbb.12229

Balanço de massa e avaliação do ciclo de vida do biodiesel a partir de microalgas incorporadas com opções de reciclagem de nutrientes e incertezas tecnológicas

Publicado pela primeira vez em: 10 de outubro de 2014

https://doi.org/10.1111/gcbb.12229

Citado por: 11

Abstrato

Este artigo apresenta os balanços de massa e uma avaliação detalhada do ciclo de vida (ACV) para energia e gases de efeito estufa (GEE) de um sistema simulado de produção de biodiesel de microalgas. Os principais parâmetros do sistema incluem produtividade de biomassa de 16 e 25 g m −2 dia −1e conteúdo lipídico de algas de 40% e 25% para condições de baixo e normal de nitrogênio, respectivamente. Com base em uma eficiência de extração de óleo de biomassa úmida de 73,6% e rendimento de metano de biomassa extraída de lipídios anaerobicamente digerida de 0,31 a 0,34 l por grama de sólidos voláteis, o balanço de massa mostra que reciclar o meio de crescimento e recuperar nutrientes da biomassa residual através da digestão anaeróbica pode reduzir a demanda total de nitrogênio em 66% e fósforo em 90%. As necessidades de água doce podem ser reduzidas em 89% pela recirculação do meio de crescimento, e as exigências de carbono reduzidas em 40% pela reciclagem de CO 2da combustão do biogás, para condições normais de nitrogênio. Uma variedade de opções de tecnologia para cada etapa do processo de produção e métodos de alocação para coprodutos usados fora do sistema de produção são avaliados usando LCA. Sensibilidade extensiva e análise de cenário também são realizadas para fornecer uma melhor compreensão da incerteza associada aos resultados. O cenário de melhor desempenho consiste em condições normais de cultivo de nitrogênio, biofloculação e flotação por ar dissolvido para colheita, centrifugação para desaguamento, extração úmida com hexano, transesterificação para produção de biodiesel e digestão anaeróbia de biomassa residual, que gera biogás em calor e energia combinados unidade de recuperação de energia.2 equivalente por MJ de biodiesel, com cultivo e extração de óleo dominando o uso de energia e emissões. Assim, mesmo sob condições otimistas, o desempenho de curto prazo desta via de biocombustível não atinge as reduções significativas nas emissões de GEE no ciclo de vida esperadas das matérias-primas de biocombustível de segunda geração.

Introdução

As questões de esgotamento da energia fóssil e mudança climática global, devido ao aumento das emissões de gases de efeito estufa (GEE) resultantes da combustão de combustíveis fósseis, obrigaram os pesquisadores a buscar combustíveis alternativos renováveis. Biocombustíveis produzidos a partir de amido agrícola, açúcar e oleaginosas, como milho, cana-de-açúcar, canola, soja e palma, os chamados biocombustíveis de primeira geração, foram produzidos em escala comercial em todo o mundo. No entanto, os biocombustíveis de primeira geração que exigem terra arável também receberam críticas crescentes devido ao uso intensivo de fertilizantes e sua contribuição para mudanças diretas e indiretas no uso da terra, que causam emissões adicionais de GEE e outros impactos ambientais (Lapola et al ., 2010; Lambin & Meyfroidt, 2011 ), e por causa das conseqüências que afetam a disponibilidade e o preço dos alimentos, particularmente nos países em desenvolvimento (Von Braun, 2007 ). Desafios adicionais para muitos combustíveis baseados em culturas incluem o consumo significativo de água doce, que pode competir com alimentos e alimentos para animais e aumentar a escassez de água (Dominguez-Faus et al ., 2009 ).

As matérias-primas de biocombustíveis de segunda e terceira geração, como muitas culturas celulósicas e microalgas, destinam-se a evitar algumas dessas deficiências. Em comparação com as plantações oleaginosas convencionais, as microalgas mostraram grande potencial devido ao seu alto rendimento (58.700 l de óleo de algas por hectare de terra, centenas de vezes superiores aos rendimentos de óleo por terra da soja, por exemplo) (Chisti, 2007 ). e porque microalgas podem ser cultivadas em terras não-aráveis e em águas residuais, salinas ou salobras. Além disso, as microalgas também produzem grandes quantidades de coproduto residual de biomassa que pode ser usado como produto energético ou ração animal (Brennan & Owende, 2010 ).

A recuperação eficiente de nutrientes da biomassa de algas e a reciclagem de água fornecem potenciais benefícios ambientais e econômicos para a produção de microalgas, e foram identificadas como uma etapa essencial para o cultivo viável de algas em larga escala (Biller et al ., 2012 ). De fato, as demandas de nutrientes podem constituir até 26% das necessidades energéticas do ciclo de vida e 22% das emissões de GEE da produção de biodiesel de algas (Lardon et al ., 2009 ; Stephenson et al ., 2010).). Portanto, é importante explorar as oportunidades de reciclagem de nutrientes e analisar os impactos ambientais do ciclo de vida dos sistemas de produção de biocombustível de algas. Tal análise pode ajudar os decisores políticos e a indústria a decidir até que ponto o biodiesel de algas é ambientalmente viável e como poupar energia através da reciclagem de nutrientes e outras rotas tecnológicas durante a produção.

Dois estudos quantitativos anteriores sobre balanços de nutrientes da produção de biocombustível de algas foram encontrados. Rösch et al . ( 2012 ) quantificaram fluxos de nutrientes e reciclagem de nutrientes sob vários cenários para processamento de resíduos de biomassa de algas, incluindo digestão anaeróbica, gaseificação hidrotermal e produção de ração animal. Alcántara et al . ( 2013) avaliaram os equilíbrios de nutrientes, carbono e energia num sistema integrado de cultivo de algas e digestão anaeróbica. Potenciais significativos de reciclagem de nutrientes são encontrados em ambos os estudos, e as taxas de reciclagem para N e P podem chegar a 70% e 89%, respectivamente. Além disso, muitos dos estudos anteriores de ACV mostraram que o biodiesel de algas é energeticamente intensivo em GEE e pode não ter um desempenho significativamente melhor do que os seus correspondentes petrolíferos (Brentner et al ., 2011 ; Clarens et al ., 2011 ; Khoo et al ., 2011 ; Razon & Tan, 2011). Isto é particularmente verdadeiro para biocombustíveis de algas produzidos a partir de sistemas fotobiorreatores ou onde a secagem é necessária antes da extração de óleo (Lardon et al ., 2009 ; Stephenson et al ., 2010 ; Sills et al ., 2012 ; Soratana et al ., 2012 ; Vasudevan et al ., 2012 ).

Este estudo inclui uma análise de balanço de massa que rastreia os fluxos de nutrientes, água e carbono para fornecer uma visão ampla do fluxo de massa e para identificar co-benefícios da recuperação de nutrientes. Com base no balanço de massa, foi desenvolvido um modelo de ACV que analisa o requisito de energia primária e as emissões de GEE da produção de biodiesel de algas. As opções atuais de tecnologia para cada processo de unidade são testadas, juntamente com diferentes formas de utilização de coprodutos. Este estudo também discute a questão da metodologia de alocação de coproduto, comparando métodos de expansão do sistema e alocação baseada em valor.

materiais e métodos

Definição do sistema

Este estudo desenvolve um modelo de balanço de massa com foco nos fluxos de nutrientes, carbono e energia através de um sistema de produção de biodiesel de microalgas, e depois usa esse modelo de balanço de massa para desenvolver um modelo de ACV. A ACV avalia os impactos ambientais de um sistema de produção acompanhando os fluxos ambientais, incluindo insumos de materiais, recursos e energia, e saídas como emissões de ar e água ao longo de toda a cadeia de suprimentos e ao longo do ciclo de vida de um produto. O balanço de massa quantifica as massas que entram e saem de um processo químico ou físico, o que é necessário para simular o sistema de produção de algas.

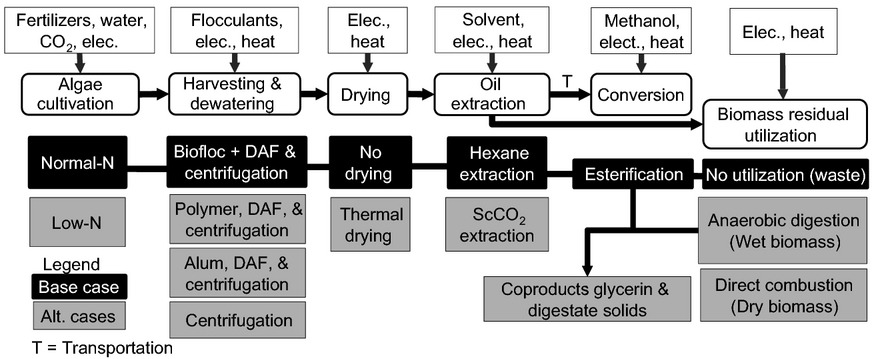

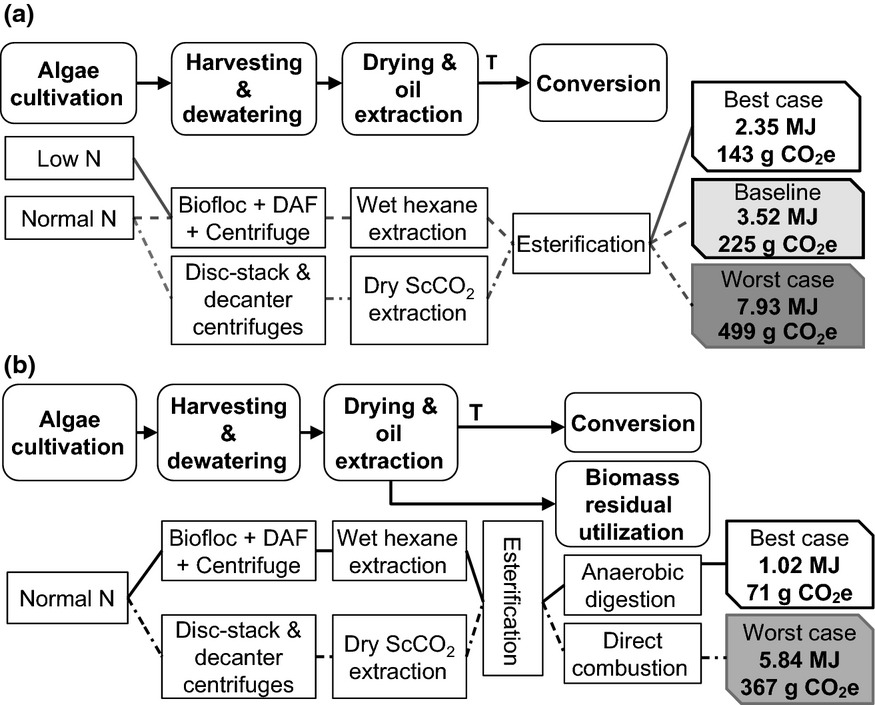

O limite do sistema e um esquema dos processos de produção são ilustrados na Figura 1 . . Os seguintes estágios do ciclo de vida estão incluídos e constituem uma avaliação do 'berço à porta': cultivo de algas, extração e desidratação, secagem (opcional), extração de óleo, conversão em biodiesel, aproveitamento de resíduos de biomassa e transporte entre locais. Os processos de cultivo, colheita e desidratação de algas, secagem, extração de óleo e utilização de biomassa residual ocorrem dentro da mesma instalação, de onde o óleo cru é transportado para uma biorrefinaria próxima para produção de biodiesel. Alguns processos estão excluídos desta LCA, como construção de infra-estrutura, reparo e manutenção de infraestrutura e equipamentos e gerenciamento de resíduos.

O sistema de produção utiliza tanques de canal aberto (ORP) para o cultivo de algas, e águas subterrâneas com salinidade leve a média para o meio de crescimento. Como mostrado na Fig. 1 , dois cenários de suprimento de nitrogênio, N Normal e Baixo N, são incluídos para o cultivo de algas. Quatro combinações de tecnologias para colheita e desidratação são consideradas, incluindo biofloculação seguida de flotação por ar dissolvido (DAF) e centrifugação, floculação com polímero seguido de DAF e centrifugação, floculação com sulfato de alumínio seguido por DAF e centrifugação e somente centrifugação. A secagem térmica é necessária somente quando o processo de extração a seco é usado. Extração de hexano e dióxido de carbono supercrítico (ScCO2 ) a extração é modelada para biomassa úmida e seca. Apesar de não estar listado na Fig. 1 , um sistema de dessolventização flash está incluído no processo de extracção com solvente para remover o solvente do óleo de algas e residual de biomassa. O único caminho para a conversão do óleo de algas brutas em biodiesel é a transesterificação.

Três cenários de utilização residual de biomassa são modelados: não utilização no local, digestão anaeróbica local (AD) da biomassa úmida residual e combustão direta no local da biomassa seca residual. A AD produz biogás, adequada para uso em uma unidade combinada de calor e energia (CHP), e digere, da qual a fração líquida é recuperada e alimentada nas lagoas de algas para reciclagem de água e nutrientes, e a fração sólida é compostada e usada fora da água. local como uma alteração de solo rica em nutrientes. A combustão direta de biomassa seca gera calor e energia, mas nenhum nutriente pode ser recuperado.

Este estudo utiliza 1 kg de biomassa seca como unidade de modelagem para avaliar o consumo de material e energia em cada processo unitário; entretanto, os resultados são apresentados para 1 MJ de biodiesel de algas (a unidade funcional) para comparar resultados com outros estudos de ACV de biocombustíveis de algas ou com diesel convencional.

Especificações de processo unitário, modelagem de balanço de massa e desenvolvimento de inventário de ciclo de vida (LCI)

Cultivo de algas

Este estudo usa a microalga verde Scenedesmus dimorphus, que foi identificada como um bom candidato para produção de biocombustível em experimentos anteriores devido ao seu alto conteúdo lipídico (16% a 40%) e alta produtividade de biomassa (0,26 a 0,43 g l- 1 dia -1 no máximo, sob condições ótimas de laboratório) (Renaud et al ., 1994 ; Rodolfi et al ., 2009 ; Zhou et al ., 2011 ; Adams et al ., 2012). Presume-se que as algas sejam cultivadas em ORP com uma profundidade de água de 0,3 m neste estudo. Os sistemas de cultivo concorrentes mais comuns, os fotobiorreatores, não são economicamente viáveis e usam mais energia para a operação do que os sistemas de ORP (Stephenson et al ., 2010 ). Presume-se que a instalação esteja localizada no sul do Novo México com base em consultas com a indústria. As condições do deserto do Novo México o tornam adequado para o cultivo de algas, incluindo a rica luz do sol, altas temperaturas médias e uma ampla área não arável (Sheehan et al ., 1998 ).

O crescimento de algas pode ser afetado pela quantidade de luz, temperatura, qualidade e quantidade de nutrientes, pH, salinidade e outros fatores, e a taxa de crescimento diária e mensal varia significativamente ao longo do ano. Este estudo modela as taxas médias de crescimento de biomassa para duas condições de N baseadas em estudos anteriores de balanço de massa e avaliação de ciclo de vida; 25 g m −2 dia −1 foi empregado como na maioria dos estudos (Lardon et al ., 2009 ; Batan et al ., 2010 ; Frank et al ., 2011 ; Khoo et al ., 2011 ; Soratana & Landis, 2011).), e 16 g m −2 dia −1 são usados aqui para refletir as menores taxas de crescimento sob condições de baixa N (Razon & Tan, 2011 ). Assume-se que o suprimento de N é constante para essas duas condições. Embora taxas de crescimento mais elevadas tenham sido relatadas em estudos de laboratório sob condições de cultura otimizadas (por exemplo, 0,26 a 0,43 g l- 1 dia -1), espera-se que as taxas sejam muito mais baixas para os sistemas industriais de ORP de larga escala. Os teores lipídicos para as algas cultivadas nas duas condições são de 25% (N Normal) e 40% (Baixa N) de peso seco. Para ambas as condições, C contido na biomassa das algas é cerca de 50% em peso seco, e P contido na biomassa é cerca de 1,29% em peso seco calculado a partir da composição molecular. Os teores de N para a biomassa de algas cultivadas nas condições N Baixa e Normal N são 1,75% e 5,25%, calculados a partir da relação C: N: P de 100: 9: 1 e 100: 3: 1 (ver secção S1 dos Dados S1 para detalhe adicional), respectivamente. A exigência de nutrientes é diretamente baseada na composição elementar das células de algas.

O requisito teórico de CO 2 para produzir 1 kg de biomassa é de 1,83 kg, derivado da composição elementar das células de algas. A eficiência da transferência de massa de CO 2para as lagoas é presumida como sendo de 83% com base na literatura anterior (Putt et al ., 2011 ), com o restante perdido para a atmosfera. Considera-se que o gás de combustão que contém CO 2 de uma central hipotética adjacente seja entregue às lagoas num processo de injeção direta; São necessários 22,2 kWh de eletricidade para injetar 1 tonelada métrica de CO 2 (Kadam, 2002 ). Nenhuma energia adicional é incluída para o CO 2aquisição e entrega, porque esta usina hipotética pode fornecer gás de combustão enriquecido em CO 2continuamente.

O requerimento de energia para o bombeamento de água do aqüífero salino é de 0,0196 MJ m- 3 m de profundidade, adaptado de Murphy & Allen ( 2011 ). Além disso, energia elétrica é necessária para o bombeamento de água no sistema antes e depois da colheita e desidratação, e para o bombeamento de digestores líquidos do digestor anaeróbico de volta para as lagoas de algas sob o cenário de AD para o processamento da biomassa úmida residual. Assumindo uma bomba de 750 W com uma vazão de 15 m 3 por hora (Lardon et al., 2009 ), a necessidade de eletricidade de bombeamento interno é de 0,18 MJ m -3. A energia elétrica também é necessária para misturar o meio de cultura com rodas de pás a uma velocidade nominal da água de 25 cm s −1 . A potência necessária para a mistura de rodas de pás é de 0,197 Wm −2 (Lundquist et al ., 2010 ; Collet et al ., 2011 ; Murphy & Allen, 2011 ). A reciclagem de água pode reduzir significativamente as necessidades de água doce para o cultivo de algas; no entanto, a reutilização de água subterrânea salina pode aumentar a salinidade do meio de crescimento de algas, o que inibe a produtividade da biomassa. O nível mais alto de salinidade que as algas podem tolerar é assumido como sendo de 3000 mg l- 1 (Kaewkannetraet al ., 2012 ). Assim, um processo de dessalinização, osmose reversa (RO), é necessário para manter a salinidade aceitável com a reciclagem de água. Uma pequena fração da água subterrânea (4% do volume original) que entra nos ORPs é tratada com RO. A necessidade de eletricidade para a RO é de 4 kWh m- 3 de água tratada (Raluy et al ., 2006 ).

As lagoas de algas estão sujeitas a perdas de N via volatilização de amônia e emissões de N 2O e evaporação da água das lagoas. Aproximadamente 4% do total do N influente é volatilizado como amônia. Informações adicionais explicando a seleção desses valores são fornecidas na seção S2 dos Dados S1. As emissões de N 2 O dos ORPs são estimadas em 0,002% dos N insumos (Fagerstone et al ., 2011 ), substancialmente abaixo do fator de emissão padrão do IPCC (1% de N insumos) (IPCC et al ., 2006 ). A perda por evaporação de água do ORP é de 5,96 l / m 2por dia, calculado a partir de medições de evaporação de tanque Classe A para o condado de Luna, Novo México (0.7366 cm dia -1 , Centro Regional do Clima do Oeste) que é convertido em evaporação de lago com um coeficiente de 0.81 (Boyd, 1985 ).

A Tabela 1 resume as principais suposições dos parâmetros, composições de células de algas e entradas de materiais e energia sob ambas as condições de fornecimento de N.

Tabela 1. Composição elementar e requisitos de energia e material da biomassa de algas em duas condições de fornecimento de nutrientes| Cenários de fornecimento de nutrientes | N baixo | N normal | Fontes de dados |

|---|---|---|---|

| Taxa de crescimento (g m −2 dia −1 ) | 16 | 25 | Suposições neste estudo |

| Conteúdo lipídico (peso) | 40% | 25% | (Gouveia & Oliveira, 2009 ) |

| Teor de proteína (peso) | 11% | 32% | Calculado a partir do conteúdo de N |

| Teor de carboidratos (peso) | 41% | 35% | Calculado |

| Cinza (peso) | 8% | 8% | (Nalewajko, 1966 ) |

| Teor de C (g kg −1 de biomassa) | 500 | 500 | (Chisti, 2007 ) |

| Teor de N (g kg −1 de biomassa) | 17,5 | 52,5 | Calculado a partir das relações C: N: P |

| Teor de P (g kg −1 de biomassa) | 12,9 | 12,9 | |

| Água de reposição (L kg −1 biomassa) | 373 | 239 | 5,96 L / m 2 / dia (Boyd, 1985 ; Centro Regional do Clima do Oeste, 2013 ) |

| Requisitos de energia | |||

| Eletricidade para bombeamento de águas subterrâneas (MJ kg −1 de biomassa) | 1,23 | 0,79 | 0,0196 MJ / m 3 / m profundidade (Murphy & Allen, 2011 ) |

| Eletricidade para bombeamento interno de água (MJ kg −1 de biomassa) | 0,72 | 0,18 MJ / m 3 (calculado a partir de (Lardonet al ., 2009 )) | |

| Eletricidade para injeção de CO 2 (MJ kg −1 debiomassa) | 0,18 | 22,2 kWh / ton CO 2 (Kadam, 2002 ) | |

| Eletricidade para mistura de rodas de pás (MJ kg −1 de biomassa) | 1,06 | 0,68 | 0,197 W / m 2 (Lundquist et al ., 2010 ; Colletet al ., 2011 ; Murphy e Allen, 2011 ) |

| Eletricidade para dessalinização de água (MJ kg −1 de biomassa) | 0,22 | 0,09 | 4 kWh / m 3 (Raluy et al ., 2006 ) |

Colheita e desidratação

Quatro tecnologias para a colheita são modeladas conforme indicado na seção Definição do Sistema. A biofloculação (por vezes referida como autofloculação) não requer floculantes químicos e alcança alta eficiência de colheita, alterando as condições de cultura ou usando bio-polímeros produzidos por algas para atuar como um floculante. Biofloculação paraScenedesmus sp . foi demonstrado em estudos anteriores (González et al ., 1997 ; Kim et al ., 2011 ; González-Fernández e Ballesteros, 2013 ; Agbakpe et al ., 2014 ). O nível inicial de sólidos antes da colheita é de 0,5 g l−1 , que é aumentado para 50 g l- 1 para biomassa fora do processo de DAF e 120 g l- 1 para biomassa da centrífuga de pilha de discos. A dosagem de floculantes foi coletada da literatura anterior (Sim et al ., 1988 ; Buelna et al ., 1990 ; Molina Grima et al ., 2003 ). A biomassa fora do estágio de colheita em massa é então enviada para uma centrífuga decantadora para desaguamento, o que aumenta o nível de sólidos para 180 g L -1 (Liang et al ., 2012). Uma eficiência de remoção de biomassa de 90% é presumida para a colheita em massa usando floculação e DAF e 96% para desaguamento centrífugo (Uduman et al ., 2010 ).

Para colher eficientemente a biomassa da cultura de microalgas de baixa densidade, a mistura é necessária para a floculação. A energia necessária para a mistura é estimada em 0,893 kWh por tonelada métrica de biomassa seca (Lee et al ., 2010 ). A eletricidade necessária para o DAF é calculada com base na documentação técnica do fabricante, assumindo um DAF de 14 kW com vazão de 60 m 3 h −1 e uma eficiência energética de 70% (Toro Wastewater Equipment Industries, ND). A energia necessária para a colheita a granel com uma centrífuga de pilha e para desaguamento com uma centrífuga decantadora é presumida como sendo de 1 kWh e 8 kWh por m 3de água na centrífuga, respectivamente (Mohn, 1980 ). A Tabela 2 fornece um resumo dos requisitos de material e energia para colheita e desaguamento.

Tabela 2. Requisitos de energia e material para colheita e desidratação| Tecnologias de colheita a granel | Biofloco + DAF | Floco de Polímero + DAF | Floco de Alumínio + DAF | Centrifugação |

|---|---|---|---|---|

| Nível inicial de sólidos (g l −1 ) antes da colheita | 0,5 | |||

| Dosagem de floculantes | - | 10 mg l -1(Buelna et al .,1990 ) | 92 mg l −1 (Benemann & Oswald, 1996 ) | - |

| Eletricidade para misturar | 0,003 MJ kg −1 de biomassa (Lee et al ., 2010 ) | - | ||

| Eletricidade para DAF | 0,12 MJ kg −1 de biomassa (calculado) | - | ||

| Eletricidade para colheita centrífuga | 0 | 1 kWh m -3(papoula, 1980) | ||

| Eficiência de colheita | 90% | 90% | 90% | 96% |

| Nível de sólidos concentrados (g l −1 ) após a colheita em massa | 50 | 120 | ||

| Eletricidade para desaguamento centrífugo | 8 kWh m -3 (papoula, 1980 ) | |||

| Nível de sólidos concentrados (g l −1 ) após desidratação | 180 | |||

Secagem (opcional) e extração de óleo

A secagem térmica das algas colhidas é necessária se for escolhido um processo de extração a seco. O processo de secagem aumenta o teor de sólidos de 180 para 900 g l- 1 , evaporando 4,44 kg de água por kg de biomassa seca. A necessidade de calor é calculada pelo requisito teórico de calor de 2.595 MJ por kg de água evaporada (Lowe, 1995 ) dividido por uma eficiência energética térmica de 70%. Além disso, o secador requer 0,277 MJ de eletricidade por kg de água evaporada para operar (Show et al ., 2012 ).

Lidos de algas pode ser extraído a partir da biomassa seca ou molhada usando hexano solvente ou supercrítico CO 2 (SCCO 2 ). A ruptura celular utilizando homogeneização a alta pressão, que tem demonstrado ser o processo de pré-tratamento mais eficaz para a extração de lipídios (Molina Grima et al ., 2003 ), é necessária antes da extração úmida. A carência teórica de energia para o processamento de um m 3 de suspens de algas sob a 68 948 kPa (10 000 psi) de pressão é de 69 MJ (Samarasinghe et al ., 2012 ) e a eficiência energética do homogeneizador de alta pressão é assumida como sendo de 65%. Assim, 0,59 MJ kg −1a biomassa é necessária para a ruptura celular.

Após a extração, é necessário um sistema de dessolventização flash para remover mais de 99,99% do solvente do óleo de algas e da biomassa residual extraída de lipídios operando a uma temperatura de 75 ° C. O hexano separado é resfriado e reciclado de volta para o extrator. Uma parte da água também é separada da biomassa residual durante os processos de aquecimento e resfriamento, e é reciclada para as lagoas de algas após uma etapa de osmose reversa. O solvente hexano é perdido devido ao hexano residual contido no óleo de algas e na biomassa residual e emissões fugitivas durante os processos de extração e pós-extração. A perda de hexano foi baseada em dados de um estudo de ciclo de vida de biodiesel de soja (Sheehan et al.., 2000 ).

O requisito de calor e eletricidade para a extração de lipídios a partir de biomassa seca com hexano é de uma avaliação de tecnologia e engenharia da produção de biocombustível de algas para uma planta de extração em larga escala (Lundquist et al ., 2010). Devido à falta de dados para a extração de óleo da biomassa úmida, o consumo de energia é proporcional ao volume de materiais processados, que é cinco vezes maior para extração úmida do que para extração a seco para uma unidade de biomassa de algas secas. Além disso, a eficiência de extração para extração a seco é de 92%, o que significa que 8% do óleo de algas (em massa) permanece na biomassa residual. A eficiência é de 73,6% para extração úmida, 80% da eficiência de extração a seco.

Os dados para extração de ScCO 2 são altamente incertos, porque essa tecnologia não é comumente usada e por causa dos dados limitados. O consumo de energia eléctrica durante SCCO 2 extracção a partir de biomassa seca, 7,547 MJ por kg de óleo, é derivada a partir de um estudo do ciclo de vida para a extracção de óleo de soja com o mesmo método (Li et al ., 2006 ). O consumo de energia eléctrica durante SCCO 2 extracção a partir de biomassa húmida foi assumido como sendo de 1830 kWh por 10 4 MJ de biodiesel de algas (Brentner et al ., 2011 ). As eficiências de extração de óleo para ScCO 2a extração da biomassa úmida e seca é de 95%, uma vez que o teor de água não afeta o rendimento do petróleo fora do processo de extração da SCCO 2 (Soh & Zimmerman, 2011 ). A Tabela 3resume os requisitos de material e energia para as etapas de secagem e extração de óleo.

Tabela 3. Requisitos de material e energia para secagem de biomassa e extração de óleo para 1 kg de biomassa| Opções tecnológicas | Biomassa Húmida | Biomassa seca | ||

|---|---|---|---|---|

| Extração de hexano | Extração ScCO 2 | Extração de hexano | Extração ScCO 2 | |

| Secagem | ||||

| Eletricidade para secagem | - | 1.23 MJ kg −1 de biomassa | ||

| Calor para Secagem | - | 16,48 MJ kg −1 de biomassa | ||

| Extração de petróleo | ||||

| Eficiência de extração | 73,6% | 95% | 92% | 95% |

| Perda de hexano | 12 g / kg de biomassa | - | 2,4 g kg −1 debiomassa | - |

| Eletricidade para interrupção celular | 0,59 MJ / kg de biomassa | - | - | |

| Eletricidade para extração | 0,20 MJ kg −1 debiomassa | 5,70 MJ kg −1 debiomassa | 0,04 MJ kg −1 debiomassa | 1,79 MJ kg −1 debiomassa |

| Calor para extração | 3,3 MJ kg −1 debiomassa | - | 0.66 MJ kg −1 debiomassa | - |

A perda de N e P devido à co-extração é considerada 1% neste estudo (Rösch et al ., 2012 ), e essa fração é testada em uma faixa de 0,5% a 1,5% na análise de sensibilidade (ver Dados S1). ).

Utilização de biomassa úmida residual

Os cenários para o processamento da biomassa residual extraída de lipídeos incluem não utilização (aterramento), digestão anaeróbica (DA) para a biomassa úmida residual e combustão direta para a biomassa seca residual. O resíduo de biomassa de algas úmida é enviado para um digestor anaeróbico para produzir biogás (uma combinação de principalmente metano e CO 2 ) que é queimado para fornecer eletricidade e calor dentro da instalação.

Os rendimentos teóricos de metano da biomassa de algas anaerobicamente digeridas podem ser tão altos quanto 0,47 a 0,8 L de CH 4 / g de sólidos voláteis (VS), que podem ser calculados a partir da composição de microalgas, dependendo das espécies de algas (Sialve et al ., 2009 ) . No entanto, apenas uma parte da matéria orgânica no corpo da alga pode ser digerida, e muitos fatores podem inibir ou retardar o processo, incluindo hidrólise inicial de lipídios, amônia liberada de proteínas, concentração de sal e outros parâmetros operacionais, como tempo de retenção e temperatura (González-Fernández et al ., 2012). Estudos anteriores demonstraram um rendimento de 0,1 a 0,56 l CH 4 / g VS para a digestão da biomassa de algas inteiro (descrito em mais detalhe na secção S3 do dados S1). Neste estudo, o rendimento de CH 4 é calculado multiplicando o rendimento teórico por um coeficiente de degradação de carbono. O rendimento teórico é baseado na composição do substrato (isto é, o conteúdo de lipídios, proteínas, carboidratos e cinzas) e rendimento específico de metano de cada substrato dado por Sialve et al . ( 2009 ). O coeficiente de degradação do carbono é de 52%, obtido de um estudo sobre a produção de metano a partir da digestão anaeróbica contínua do Scenedesmus.sp. com um tempo de retenção hidráulica de 58 dias (Tartakovsky et al ., 2013 ). A composição, rendimento teórico e rendimento real estimado são mostrados na Tabela 4 para as duas condições de fornecimento de nutrientes.

Tabela 4. Características do substrato de resíduos de biomassa, rendimento teórico e realista de CH 4| Cenários de fornecimento de nutrientes | N baixo | N normal | Rendimento para cada composto (L CH 4 / g VS) de (Sialve et al ., 2009 ) |

|---|---|---|---|

| Conteúdo lipídico (peso) | 15% | 8% | 1,014 |

| Teor de proteína (peso) | 15% | 39% | 0,851 |

| Teor de carboidratos (peso) | 59% | 43% | 0,415 |

| Conteúdo de cinzas (peso) | 11% | 10% | 0 |

| Rendimento teórico (L CH 4 / g VS) | 0,59 | 0,66 | - |

| Digestabilidade (Degradação VS) | 52% | 52% | - |

| Rendimento prático (L CH 4 / g VS) | 0,31 | 0,34 | - |

Os nutrientes contidos na fração líquida do efluente da DA são reciclados para satisfazer parcialmente a demanda de nutrientes para o cultivo de algas e a fração sólida do efluente da DA pode ser usada para compostagem e aplicação no solo fora do sistema de produção. Este estudo assume que 65% do N é retido como amônio na fração líquida do digerido e 35% do N na fração sólida. A recuperação de P da DA de microalgas não foi claramente determinada em estudos anteriores; no entanto, Alcántara et al . ( 2013) descobriram que até 89% do P poderia ser potencialmente recuperado dos digeridos de algas fotoautotroficamente cultivadas. Esta alta taxa de recuperação de P pode ser devido ao acúmulo significativo de polifosfatos durante o cultivo de biomassa de algas (Alcántara et al., 2013 ). Esta taxa de recuperação de P é adotada neste estudo. Uma revisão de outra literatura que avalie as taxas de reciclagem de N e P pode ser encontrada na seção S4 dos Dados S1.

A DA requer 0,68 kWh de calor e 0,108 kWh de eletricidade para 1 kg de matéria-prima de biomassa com base em Collet et al . ( 2011 ). O digerido resultante deve ser separado em fluxos líquidos e sólidos para reciclagem. A separação é realizada através de um processo de centrifugação decanter, exigindo 2,2 kWh de eletricidade por tonelada de digerido (Møller et al ., 2002 ).

O biogás é enviado para uma unidade de cogeração sem limpeza; todo o carbono na forma de CH 4 e CO 2 contido no biogás é emitido como CO 2 biogênico após a combustão. 50% da energia do biogás é convertida em calor e 36% da energia é convertida em eletricidade. As emissões de CO 2 são calculadas a partir do balanço de carbono, e outras emissões atmosféricas para a combustão de biogás são extraídas do banco de dados EcoInvent acessado através do software GaBi (Ecoinvent Center, 2011 ; PE International, 2012). 1,5% do biometano produzido a partir do processo AD é perdido como emissões fugitivas durante a geração e combustão de biogás (ver seção S5 dos Dados S1 para mais discussões sobre este parâmetro).

Utilização de biomassa residual residual

A biomassa seca extraída de lipídios residual é queimada diretamente em uma unidade de CHP no local (assumindo ter as mesmas eficiências elétricas e térmicas que as da combustão de biogás) para uso interno de energia. O conteúdo energético da biomassa seca residual varia de 12,6 a 13,4 MJ por kg, calculado com base no poder calorífico para os componentes do substrato, incluindo lipídios, proteínas, carboidratos e cinzas (Lardon et al ., 2009 ), e a composição do substrato da biomassa residual, afetado pelas condições de fornecimento de N e eficiência de extração de óleo.

A emissão de CO 2 é baseada no teor de carbono da biomassa; a emissão de CH 4 , 0,03 g por MJ de combustível, é baseada em valores padrão na orientação de boas práticas do IPCC para emissões não ‐ CO 2 da combustão estacionária (Penman et al ., 2000 ); e a emissão de N 2 O-N é assumida como sendo 0,7% do combustível N (Hao et al ., 1991 ). A cinza produzida a partir da combustão de biomassa seca não é considerada um coproduto aqui. Mesmo quando usado como uma alteração do solo, raramente substitui o uso de fertilizantes, e não foram encontrados benefícios específicos para a fertilidade do solo (Juárez et al .,2012 ).

Um resumo das entradas e saídas de materiais e energia da utilização da biomassa extraída de lipídios seca e úmida é fornecido na Tabela 5 .

Tabela 5. Parâmetros de modelagem para resíduos de biomassa úmida e seca| Parâmetros | AD de biomassa húmida residual | Combustão direta de biomassa seca residual |

|---|---|---|

| Entrada de eletricidade | 0,39 MJ kg −1 de matéria-prima (Collet et al., 2011 ) | - |

| Entrada de calor | 2,45 MJ kg −1 de matéria-prima (Collet et al., 2011 ) | - |

| Rendimento de metano | 0,27 a 0,31 L CH 4 g VS (baixo N) 0,33 a 0,34 L CH 4 g VS (N Normal) a | - |

| Eficiência CHP | 36% de eficiência elétrica, 50% de eficiência térmica (Martens, 1998 ) | |

| Produção de eletricidade b | 1,7 a 2,2 MJ kg −1 de biomassa (baixo N) 2,6 a 3,9 MJ kg −1 de biomassa (N Normal) | 2,6 a 2,8 MJ kg −1 de biomassa (baixo N) 3,5 a 3,6 MJ kg −1 de biomassa (N Normal) |

| Saída de calor | 2,4 a 3,1 MJ / kg de biomassa (baixo N) 3,6 a 4,0 MJ / kg de biomassa (N normal) | 3,7 a 4,0 MJ kg −1 de biomassa (baixo N) 4,8 a 4,9 MJ kg −1 de biomassa (N Normal) |

| Separação Digestate | 0,008 MJ kg -1 de digestor (Møller et al .,2002 ) | - |

| Efeitos de reciclagem de nutrientes | Digestos líquidos fornecem N e P reciclados | - |

| Coprodutos | Digestões Sólidos | - |

- a O rendimento do metano depende da composição do substrato da matéria-prima de biomassa, que é baseada nas condições de cultivo (N baixo e N normal) e nas tecnologias de extração.

- b As saídas de eletricidade e calor são para 1 kg de biomassa colhida, e os números levam em consideração as eficiências de colheita e desidratação e as eficiências de extração de óleo. Uma faixa de produção de energia é apresentada para a biomassa cultivada sob condições N baixas e N normais; o limite inferior dessa faixa apresenta a produção de energia a partir da utilização de biomassa residual, onde o óleo é extraído com ScCO 2 , e o limite superior dessa faixa apresenta um cenário de uso de biomassa residual, onde o óleo é extraído com hexano.

Estratégias de tratamento de coprodutos: expansão do sistema e alocação econômica

O sistema de produção gera coprodutos de sólidos digeridos da DA de biomassa úmida residual e glicerina a partir da produção de biodiesel. Os encargos ambientais associados aos fluxos de materiais e energia de um sistema que produz múltiplos produtos ou serviços devem ser alocados entre os coprodutos (Ayer et al ., 2007 ). De acordo com a Organização Internacional de Normalização (ISO), quando a subdivisão de um sistema não é possível, a expansão do sistema é a próxima opção preferível em relação aos métodos de atribuição baseados no valor. Quando a expansão do sistema não pode ser usada, a alocação deve ser baseada nas características físicas subjacentes dos coprodutos, ou em seus valores econômicos (ISO,2006 ). Tanto a expansão do sistema quanto a alocação econômica são modeladas, uma vez que características físicas subjacentes (por exemplo, conteúdo de massa ou energia) não são critérios realmente defensáveis; o óleo de algas é valorizado pelo seu conteúdo energético, enquanto os digeridos podem ter valor com base no seu teor de nutrientes, e a glicerina é amplamente utilizada em formulações farmacêuticas.

Expansão do sistema

A expansão do sistema pressupõe que um coproduto gerado a partir do sistema efetivamente deslocará outros produtos substituíveis no mercado. Ao deslocar outros produtos, os impactos ambientais desses produtos substituíveis são evitados (Weidema, 2001 ). Este método pode não ser viável quando uma função ou processo alternativo não existe ou quando faltam dados de inventário para essa alternativa (Azapagic & Clift, 1999 ). Além disso, pode introduzir incertezas adicionais expandindo o limite do sistema.

Supõe-se que os sólidos digeridos e a glicerina deslocam os fertilizantes sintéticos e a glicerina sintética, respectivamente. Neste estudo, 1 kg de N e 1 kg de P de digestores sólidos podem substituir 0,6 kg de N e 0,4 kg de P em fertilizantes sintéticos, respectivamente. O outro coproduto, a glicerina, desloca a glicerina sintética com uma relação de massa de 1: 1. Os dados de ICV para produção de fertilizantes sintéticos e glicerina são provenientes de bancos de dados de LCI acessados através do software GaBi (PE International, 2012 ).

Alocação econômica

Embora existam críticas em relação aos métodos de alocação baseados em valor, porque eles envolvem um particionamento arbitrário para o sistema de co-produção, esses métodos têm sido amplamente utilizados em ACVs por sua simplicidade e transparência; A alocação baseada em valores econômicos, em particular, tem sido sugerida como um método básico para a ACV (Guinée et al ., 2004 ). A justificativa para a alocação econômica é que um motivo de lucro econômico é a principal força motriz da maioria dos sistemas de produção (Gnansounou et al ., 2009).). As cargas ambientais são alocadas com base nos preços de mercado do biodiesel e dos coprodutos aqui. O preço do biodiesel é estimado em US $ 4,3 / gal, extraído do Relatório de Preço de Combustível Alternativo das Cidades Limpas (US DOE, 2013 ), e o preço dos digestores sólidos compostados foi estimado em US $ 44 por tonelada no local de produção. O preço da glicerina é modelado como US $ 0,05 por libra (Yang et al ., 2012), que está perto da extremidade inferior do preço de mercado da glicerina, já que o mercado de glicerina está quase saturado devido ao aumento da produção de biodiesel. Embora os preços desses produtos possam flutuar, os índices de preço são considerados estáveis durante um período de tempo.

Limitações do estudo

Devido à falta de dados, as taxas de crescimento da biomassa de algas são consideradas constantes, 16 e 25 g m −2 dia −1 para as duas condições N; no entanto, essa suposição pode não refletir as taxas reais de crescimento na prática. O crescimento da biomassa de algas varia com as condições climáticas, pH, luz e outras condições de cultura. Outra limitação deste estudo é a exclusão do cultivo do inóculo por causa da suposição de que a linhagem de sementes de algas é cultivada e fornecida por uma instalação separada para operações de larga escala e por falta de dados. A exigência de nutrientes para o cultivo do inóculo pode influenciar os resultados, embora se espere que a influência seja relativamente pequena.

Além disso, a recuperação de fósforo da digestão anaeróbica de microalgas foi raramente abordada em estudos anteriores; o valor usado neste estudo é significativamente maior que a recuperação de fósforo pela digestão anaeróbica de outros materiais. Além disso, este estudo não considerou os impactos potenciais do digerido líquido na penetração de luz no ORP, nem como o hexano residual afetaria o processo AD, pois as quantidades de hexano residual e digerido líquido não são significativas.

Resultados

Saldos de nutrientes, água e carbono

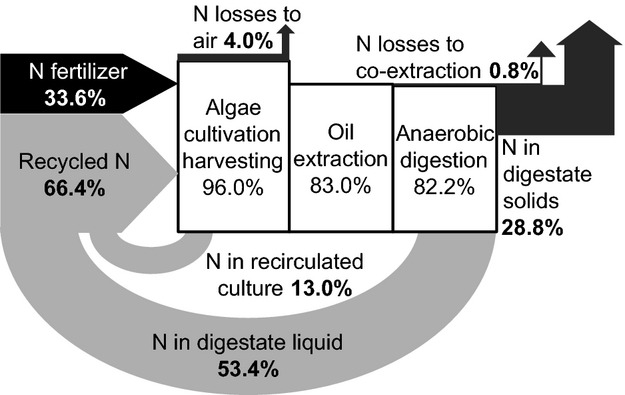

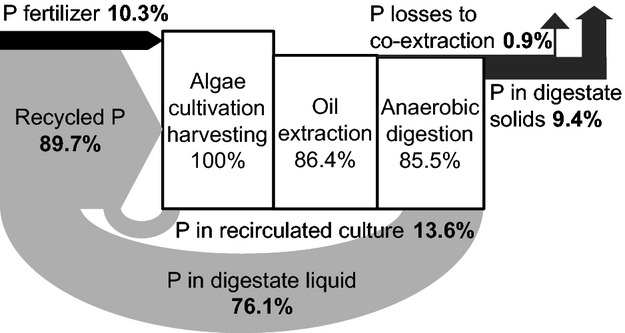

A digestão anaeróbica da biomassa de algas úmidas residuais oferece oportunidades de reciclagem de nutrientes e compensa parcialmente as demandas de fertilizantes N e P. Para entender melhor o fluxo de nutrientes e os efeitos de economia de nutrientes, os nutrientes são mostrados em uma base fracional nas Figuras 2 e 3 para N e P, respectivamente. As perdas e as taxas de reciclagem são as mesmas em uma base fracionária para 1 kg de biomassa, independentemente das condições Normal ou Baixa N. Como a conversão do óleo de algas em biodiesel ocorre em uma instalação separada e não afeta as perdas de nutrientes ou a reciclagem, o processo de conversão não é incluído nesses resultados.

Como mostrado na Fig. 2 e Fig. 3 , o suprimento de nutrientes pode ser dividido em três fontes: fertilizantes adicionados, nutrientes reciclados do meio de crescimento após a colheita e desidratação, e nutrientes recuperados da fração líquida do digerido. A reciclagem de água e a recuperação de nutrientes de digestores anaeróbicos podem fornecer 66,2% e 89,7% dos requisitos totais de N e P, respectivamente.

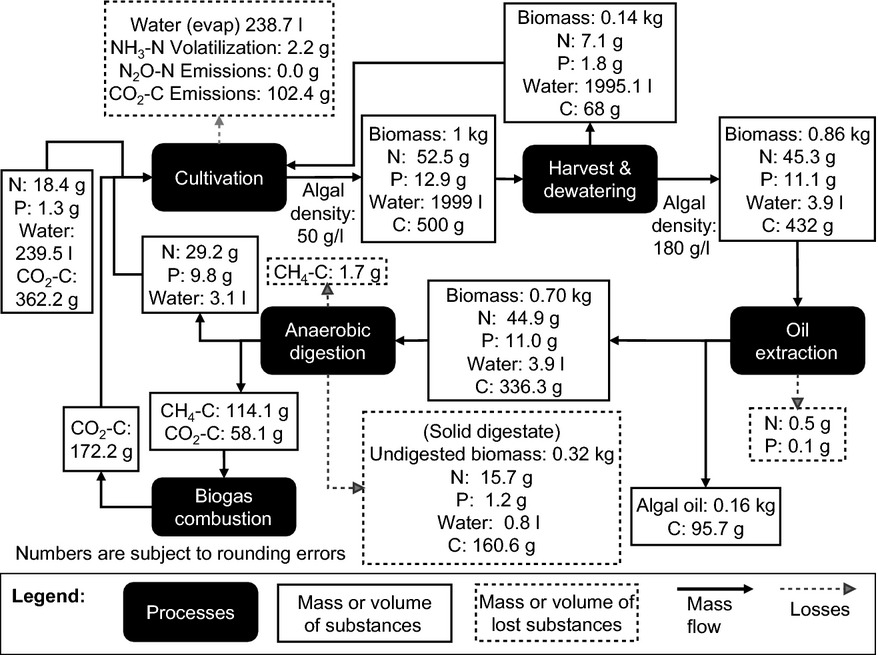

Nutrientes sozinhos não caracterizam os principais fluxos de massa através do sistema de produção. Fig. 4mostra os equilíbrios de nutrientes, água e carbono para 1 kg de biomassa seca cultivada em condições normais de N, onde são necessários 52,5 g N e 12,9 g P para produzir 1 kg de biomassa de algas (peso seco). 29,2 g N e 9,8 g P são fornecidos pela fração líquida do digerido anaeróbico. Nutrientes estão sujeitos a perdas devido a emissões de lagoas, co-extração e nutrientes não recuperados na fração sólida do digerido. A fração sólida, que representa 26,5% do total digerido em peso e contém 15,7 g de N e 1,2 g de P, é exportada como coproduto. Contabilizando todas as perdas e reciclagem, os requisitos para fertilizantes sintéticos são 18,4 g N e 1,3 g P.

A água é perdida durante a evaporação da lagoa e na fração sólida de digerido anaeróbico que ainda tem 60% de teor de água após a separação sólido-líquido. O meio de crescimento e a biomassa não colhida são recirculados para a lagoa após os processos de colheita e desidratação. Como resultado, um volume de 239,5 l de água é necessário para 1 kg de biomassa em condições normais de N.

O balanço de carbono é afetado pelas perdas de CO 2 , CH 4 e C; O CO 2 é perdido a partir do ORP devido a uma eficiência limitada de transferência de massa de CO 2 , na forma de CH 4nas emissões fugitivas do digestor anaeróbico, e na forma de C orgânico retido no efluente do digestor. Para 1 kg de biomassa cultivada em condições normais de N, 172,2 g de C podem ser reciclados na forma de CO 2 no gás de combustão a partir da combustão de biogás. O requisito geral para o CO 2 ‐C é de 362 g.

Fluxo de material e energia para o ciclo de vida da produção de biodiesel de algas

Os resultados são apresentados para combinações de dois cenários de fornecimento de N, dois cenários de secagem (extração a seco e extração úmida) e três cenários para utilização residual de biomassa (sem utilização, AD para biomassa úmida residual e combustão direta para biomassa residual residual). As tecnologias empregadas em outros estágios do ciclo de vida, como colheita e desidratação e extração de óleo são os cenários de linha de base, ou seja, biofloculação seguida por DAF para colheita e centrifugação para desaguamento, e solvente hexano para extração de óleo. As eficiências de colheita e desidratação de biomassa e extração de óleo são levadas em conta. Tabela 6resume as principais entradas e saídas ao longo do ciclo de vida da produção de biodiesel de algas nos três cenários de utilização diferentes para resíduos de biomassa de algas. O processo de secagem térmica antes da extração do óleo é o principal consumidor de energia para o cenário de extração a seco, o que, por si só, quase compensa a produção de energia do biodiesel e a combustão de resíduos de biomassa. A extração de óleo úmido requer menos insumos energéticos, embora produza menos saídas de energia em comparação com a extração de óleo seco com base em 1 kg de biomassa, devido à menor eficiência de extração. Além disso, devido ao maior teor de óleo da biomassa de algas, as condições de cultivo com baixo teor de N consomem menos fertilizantes de N durante o cultivo, e produzir maiores produções de energia a partir do biodiesel, embora menos produção de energia a partir de resíduos de biomassa seja realizada. Independentemente das vias (húmidas ou secas), a utilização de biomassa proporciona benefícios energéticos líquidos ao sistema de produção, com a DA proporcionando benefícios adicionais através da reciclagem de nutrientes para o ORP e geração de digerido sólido como coproduto.

Tabela 6. Entradas e saídas de materiais e energia para produção de biodiesel de algas para 1 kg de biomassa seca| Entradas e saídas | N normal | N baixo | ||

|---|---|---|---|---|

| Extração molhada | Extração a seco | Extração molhada | Extração a seco | |

| Cultivo | ||||

| Adubo N (g) | 18,4 (52,5) a | 52,5 | 6,1 (17,5) | 17,5 |

| Adubo P (g) | 1,33 (12,9) | 12,9 | 1,33 (12,9) | 12,9 |

| Eletricidade (MJ) | 2,46 | 3,42 | ||

| Colheita e Desidratação | ||||

| Floculante (g) | 0 | 0 | ||

| Eletricidade (MJ) | 0,64 | 0,64 | ||

| Secagem e Extração de Óleo | ||||

| Solventes de hexano (g) | 10,4 | 2,09 | 10,4 | 2,09 |

| Eletricidade (MJ) para extração | 0,68 | 1,10 | 0,68 | 1,10 |

| Calor (MJ) para extração | 2,85 | 14,81 | 2,85 | 14,81 |

| Transporte e Conversão | ||||

| Diesel (g) | 1,1 | 1,4 | 1,7 | 2,2 |

| Eletricidade para conversão (MJ) | 0,02 | 0,03 | 0,04 | 0,05 |

| Calor para conversão (MJ) | 0,14 | 0,18 | 0,23 | 0,29 |

| Saídas de energia | ||||

| Biodiesel (MJ) | 5,75 | 7,19 | 9,21 | 11,5 |

| Utilização de Biomassa Residual (AD para combustão direta e úmida para seca) | ||||

| Eletricidade para processamento de biomassa (MJ) | 0,27 | - | 0,24 | - |

| Eletricidade para separação digestiva (MJ) | 0,03 | - | 0,04 | - |

| Calor para processamento de biomassa (MJ) | 1,73 | - | 1,49 | - |

| Eletricidade (MJ) | 2,91 | 3,08 | 2,22 | 2,47 |

| Calor (MJ) | 4,20 | 4,44 | 3,20 | 3,57 |

| Saídas de Material | ||||

| Digestos sólidos (kg de peso seco) | 0,31 | - | 0,27 | - |

| Glicerina (g) | 17 | 21 | 26 | 34 |

| Benefícios Energéticos Líquidos Da Utilização Residual De Biomassa (Produção De Energia - Consumo De Energia) | ||||

| Eletricidade (MJ) | 2,61 | 3,08 | 1,94 | 2,47 |

| Calor (MJ) | 2,47 | 4,44 | 1,71 | 3,57 |

- a Os valores entre parênteses indicam os requisitos fertilizantes quando residual biomassa molhada não é utilizado por meio de digestão anaeróbica.

Requisito de energia primária do ciclo de vida e emissões de GEE para linha de base, melhores e piores casos

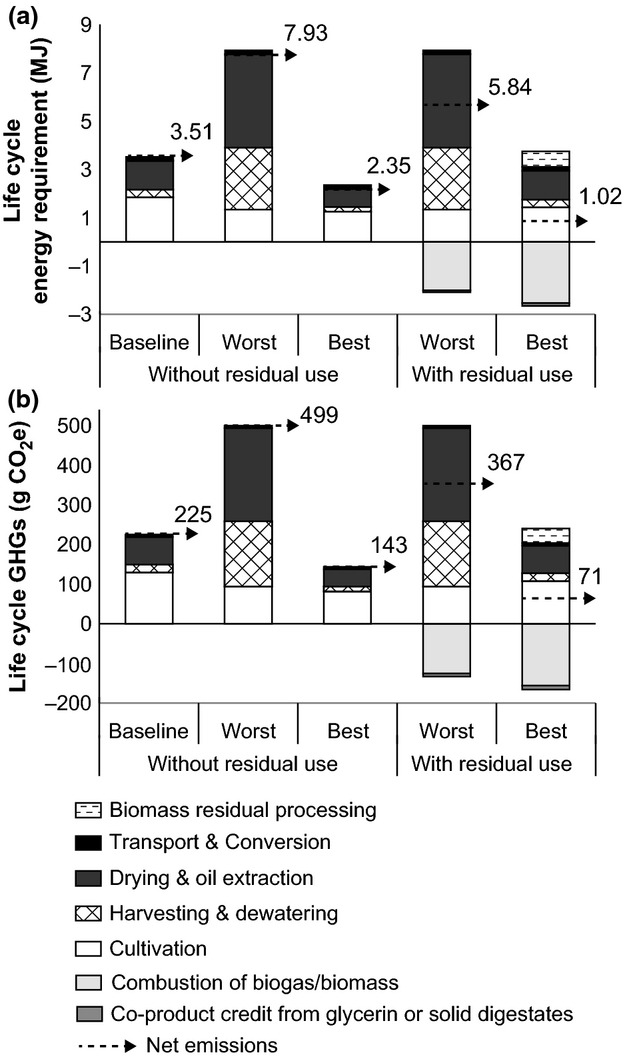

Com base nos insumos materiais e energia e saídas para todas as combinações de diferentes opções de tecnologia em cada estágio do ciclo de vida, os impactos do ciclo de vida de cenários são avaliados em termos da demanda de energia primária e as emissões de GEE, caracterizado como CO 2 -equivalente (CO 2 e) usando valores de potencial de aquecimento global de 100 anos do Quarto Relatório de Avaliação do IPCC (IPCC et al ., 2007). Os resultados são mostrados na Fig. 5 para a linha de base, melhores e piores cenários. Os melhores e piores cenários são determinados com base nos requisitos de energia primária do ciclo de vida. Fig. 6 mostra as distribuições de requisitos de energia e emissões de GEE para cada processo unitário.

As diferentes estratégias para a utilização de resíduos de biomassa (sem utilização e uso de biomassa residual no local) refletem duas filosofias industriais diferentes, com uma otimização da produção dos produtos primários e o tratamento de outros fluxos fora do sistema de produção como resíduos, e o outro minimizando subprodutos de baixo valor ou desperdício, maximizando a reutilização ou reciclagem de subprodutos dentro do sistema e aproximando-se de um sistema de malha fechada (Lee, 2012 ). Como na Fig. 5mostra, os melhores casos para os sistemas de produção com e sem utilização de resíduos de biomassa não são os mesmos. Quando a biomassa residual não é utilizada, condições de cultivo de baixa N são a melhor escolha do que as condições de N Normal (caso de referência neste estudo) em termos de exigência de energia primária do ciclo de vida e emissões de GEE, devido ao maior teor de óleo da biomassa N condições e, portanto, maior rendimento energético do biodiesel (9.21 MJ / kg de biomassa em comparação com 5.75 MJ kg- 1 de biomassa).

Quando a utilização no local da biomassa residual não é considerada e quando processos unitários ideais são utilizados, maximizar o rendimento do produto primário e minimizar a produção de coprodutos (biomassa residual) pode levar ao melhor desempenho ambiental. Por outro lado, quando a biomassa residual é usada para a recuperação de energia e nutrientes, condições N normais para cultivo juntamente com tecnologia ótima para colheita e desidratação e extração úmida com hexano constituem o melhor caso, devido à maior recuperação de energia da AD, que compensa significativamente maiores demandas de energia no local, em comparação com os casos em que condições de baixa N são empregadas para o cultivo,

O pior caso quando a biomassa residual não é utilizada consiste em uma combinação de cultivo Normal N, disco de energia intensiva e centrífugas de decantação para colheita e desidratação, secagem e extração de ScCO 2 . Embora a utilização de biomassa seca residual por combustão direta para gerar calor e energia pudesse compensar as necessidades de energia primária de 2,1 MJ e reduzir 133 g de emissões de GEE para 1 MJ de biodiesel, a mesma combinação de cenários tecnológicos ainda constitui o pior caso quando a recuperação de energia de biomassa residual é considerada. Estudos anteriores comparando opções tecnológicas e incorporando análises de incertezas fizeram observações semelhantes em relação à secagem de biomassa (Sillset al ., 2012 ).

Como mostra a Fig. 6 , a colheita e desidratação com centrífugas, secagem com secadores térmicos e extração de óleo com ScCO 2 são os consumidores de energia e emissores de GEE dominantes no processo de produção de biodiesel de algas. Além disso, em comparação à extração úmida com solventes hexânicos, a extração úmida com ScCO 2contribui para um maior consumo de energia primária e emissões de GEE por MJ de biodiesel, embora esse método possa alcançar uma eficiência de extração muito maior (95% comparado a 73,6% para extração de hexano ).

O melhor caso com a utilização de resíduos de biomassa produz uma necessidade de energia de ciclo de vida de 1,02 MJ e emissões de GEE de 71 g de CO 2 e por MJ de biodiesel de algas, como mostrado na Fig. 5 . O biodiesel de algas apresenta melhor desempenho ambiental em comparação ao diesel convencional, que requer 1,22 MJ de energia fóssil e emite 96 g de CO 2 e de GEE durante o ciclo de vida de poço a jante (Frank et al ., 2011). cultivo de algas e extração de petróleo mais contribuem para os impactos ambientais do ciclo de vida, e estas duas fases são responsáveis por 86% da demanda de energia primária e 88% das emissões totais de GEE quando residual biomassa é desconsiderada e sem co-produto é considerado. A exigência significativa de energia é devida ao uso de eletricidade para bombeamento de água subterrânea, bombeamento interno entre tanques e mistura de rodas de pás durante o estágio de cultivo e devido à necessidade de calor para a extração de hexano da biomassa úmida. A recuperação de energia da DA de resíduos de biomassa úmida pode compensar 79% da necessidade total de energia do ciclo de vida e 75% das emissões de GEE.

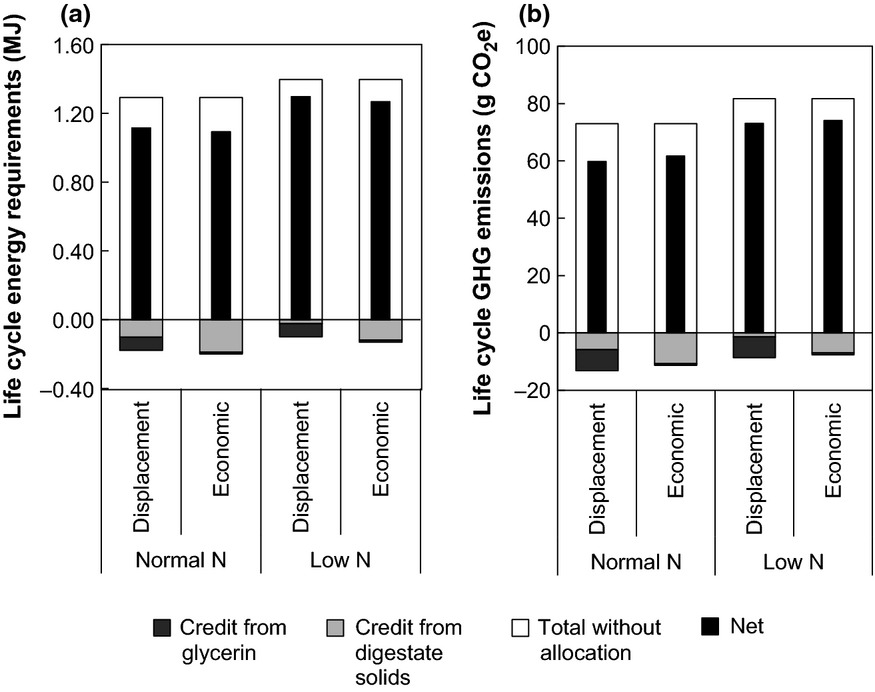

Comparação de métodos alternativos de alocação de coproduto

Todos os cenários recebem algum crédito de coproduto devido à coprodução de glicerina durante a etapa de transesterificação. Se a biomassa residual é tratada como resíduo ou a extração a seco com combustão direta é escolhida, nenhum outro co-produto é gerado. Para o processo de extração úmida, os sólidos digeridos são gerados como um coproduto. Apenas o cenário de utilização residual de biomassa úmida é apresentado na Figura 7 . ; Ambas as condições Normal N e Low N são incluídas para o estágio de cultivo, e as tecnologias de melhor desempenho são usadas para colheita e desidratação e extração de óleo. Não surpreendentemente, porque os coprodutos têm baixo valor e são produzidos em volume ou quantidades relativamente baixos, o efeito do coproduto não parece ser significativo. Além disso, os cálculos de alocação econômica e deslocamento resultam em resultados similares quando os créditos são somados em ambos os coprodutos. Conclui-se então que a incerteza associada à escolha dos métodos de alocação é baixa.

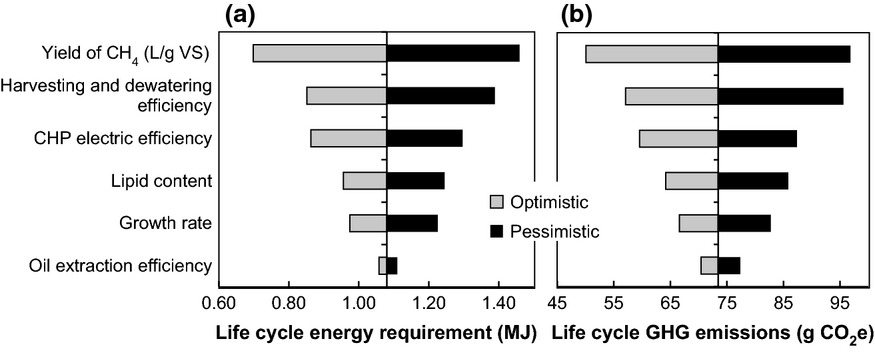

Análise sensitiva

A análise de sensibilidade é realizada para entender como os resultados podem ser afetados com alterações nos valores dos parâmetros. Seis parâmetros importantes são escolhidos nesta análise de sensibilidade e um aumento de 15% (otimista) e uma diminuição de 15% (pessimista) para cada parâmetro são testados. O aumento em qualquer um desses parâmetros leva a uma diminuição na demanda de energia e nas emissões de GEE, e a diminuição em qualquer um desses parâmetros leva a um aumento nesses resultados. Estes seis parâmetros e a análise de sensibilidade são mostrados na Fig. 8 .

Como mostrado na Fig. 8 , uma mudança de ± 15% no rendimento de CH 4 poderia resultar em uma mudança de ± 35% na necessidade de energia primária e em uma mudança de ± 32% nas emissões de GEE. Os resultados também são sensíveis à eficiência de colheita e desidratação, eficiência elétrica de CHP, teor de lipídios, taxa de crescimento e eficiência de extração de óleo, em ordem decrescente.

Resultados adicionais de análise de sensibilidade para parâmetros que afetam a reciclagem de nutrientes, incluindo a taxa de recuperação da DA; teor lipídico da biomassa; eficiência de colheita, desidratação e extração; volatilização de amônia; e as perdas por co-extração são fornecidas na seção S7, Figura S2, dos Dados S1.

Discussão

O processo de produção de fertilizantes sintéticos é intensivo em energia e GEE. Com as tecnologias ótimas para colheita e desidratação, extração de óleo e processamento de biomassa úmida residual, para 1 GJ de biodiesel, 13,5 kg de uréia (ou 2,8 kg para baixa N condições) e 8,8 kg de fosfato monopotássico (ou 5,5 kg para baixa N condições) pode ser poupada pela reciclagem de nutrientes. Do ponto de vista do ciclo de vida, estes convertem-se em uma redução de 0,57 GJ (0,23 GJ para condições de baixa N) no consumo de energia primária e uma redução de 34,7 kg (12,2 kg para condições de baixa N) CO 2 e para 1 GJ de biodiesel, comparado para o cenário onde nenhum nutriente é reciclado ou recuperado no sistema de produção.

A reciclagem de água reduz significativamente o consumo de água. Comparado ao etanol e ao biodiesel produzidos a partir de culturas agrícolas e energéticas, o biodiesel de algas está entre os mais baixos em termos de consumo total de água por litro de combustível (1340 L / L de biodiesel de algas) e é comparável ao etanol de beterraba sacarina etanol), que possui menor conteúdo energético que o biodiesel (Gerbens-Leenes et al ., 2009). As operações industriais têm que garantir o uso eficiente da água para tornar sustentável a produção de biocombustíveis de algas. Apesar dos baixos valores das pegadas hídricas do óleo de algas em comparação com os biocombustíveis de outras matérias-primas, o requerimento de energia para aquisição e entrega de água pode ser significativo, especialmente em condições desérticas onde os recursos superficiais ou subterrâneos são escassos.

Como as culturas agrícolas, as algas precisam de CO 2 para crescer; Ao contrário das culturas que podem direta ou indiretamente causar mudanças no uso da terra e comprometer mais emissões de GEE, o cultivo de algas usa terras não aráveis, evitando os efeitos indiretos da mudança no uso da terra comuns a outros biocombustíveis. Contabilizando o C reciclado da combustão de biogás, uma necessidade líquida de 227 kg (158 kg para baixo N) de CO 2 é necessária para produzir 1 GJ de biodiesel de algas. Para um hectare de lagoas de algas que podem produzir 91,25 toneladas métricas (MT) de biomassa de algas por ano sob condições normais de N, 118,97 MT de CO 2 é necessária. A expansão da produção de biocombustível de algas representa um desafio, porque o CO 2os recursos de resíduos são tipicamente concebidos como a fonte para que esse CO 2 atinja metas ambientais para o desempenho dos biocombustíveis. O colocation da instalação de cultivo com uma fonte pronta de resíduos de CO 2 pode ser crítico para o desempenho ambiental e econômico dos biocombustíveis de algas, e deve ser analisado.

A análise mostra uma gama significativa de resultados potenciais para LCAs de biodiesel de algas, dependendo da seleção de tecnologia. As tecnologias de melhor desempenho para colheita e desidratação e extração de óleo são a biofloculação seguida por DAF e centrifugação e a extração de hexano a partir de biomassa úmida. As opções tecnológicas mais intensivas em energia são a centrifugação para colheita e desidratação, secagem térmica seguida de extração ScCO 2 , com secagem e extração de óleo contribuindo com mais de 50% da necessidade total de energia.

Condições de cultivo de baixa N, seguidas por tecnologias ótimas em outros estágios, levam a melhor desempenho quando o resíduo de biomassa é desconsiderado; no entanto, condições normais de N geram o melhor caso quando o resíduo de biomassa é processado em digestores anaeróbicos. Deve-se notar que o aumento do rendimento de óleo com condições de baixa N não foi comprovado em escala comercial, e pode haver desafios específicos no gerenciamento de sistemas de produção contínua para gerar condições onde o acúmulo de óleo aumenta em condições deficientes em N.

Em resumo, o requisito de energia do ciclo de vida e as emissões de GEE para o melhor caso são 1,02 MJ e 71 g de CO 2e. Estes resultados demonstram uma melhora modesta na intensidade de carbono sobre a produção de diesel fóssil (por MJ), mas mostram um retorno de investimento de menos de um, o que indica que o sistema de produção não é capaz de produzir mais energia do que consome. Este estudo mostra que as vias de biodiesel de algas não atingem a redução profunda na intensidade de carbono esperada de matérias primas de segunda geração. No entanto, como este não é um sistema comercializado, provavelmente existem muitas oportunidades de ganhos de eficiência e há potencial para o desempenho do sistema de produção melhorar significativamente ao longo do tempo.